L’interconnessione all’interno di un sistema di tracciabilità

“Vede quei banchi li, vede quegli operai? Ecco, lì costruiscono – il titolaremi indica una ventina di banchi di lavoro– e lì testano –e mi indica altri banchi di lavoro– utensili per il taglio del marmo! Lei capisce: è un lavoro manuale.

“Ecco, però … Ci sono stati casi in cui il cliente mi ha contestato i test fatti.

Io ho massima fiducia nei miei uomini, ma voglio anche darela sicurezza al mio cliente.

Come posso essere sicuro che la documentazione dei test che accompagna gli utensili sia

- veritiera,

- non falsificabile,

- e che soprattutto siano effettivamente i test relativi agli utensili che noi consegniamo ?

Io voglio poter dire al cliente che siamo in grado didimostrare ogni passaggio!

Ora invecei dati dei test vengono riportati su foglie poi il reparto logistica e amministrazione ha fretta e succede che scambia “le carte”.

Ecco, e in effetti… (pensavo io)

“Poi, vede quella finestra la in cima?(mi indica una finestrona su una delle pareti del capannone)

Ecco: il settore commerciale si mette li e urla ” Ciò, quando sono pronti i pezzi per il cliente tal dei tali?”

Non è possibile! “

“(Ehh….Purtroppo è possibile )”

Cosa chiedeva il cliente?

“Insomma :

- i test devono essere certi – certi – certi e non falsificabili;

- i test devono avere il “nome e cognome”dell’operaio che li esegue e il “nome e cognome” delle macchine impiegate;

- i test devono riferirsiDI SICURO a un certo lotto di produzione;

- tutte le fasi (anche di produzione)devono essere monitorate;

- tutti i dati della produzione devono essere a disposizione in tempo reale (e in modo sicuro e semplice ) al back office.

Intendo che anche la segretaria che risponde al telefono deve essere in grado di rispondere a chi chiama “Il suo ordine ? In questo momento è in fase di test! La spedizione è prevista per il 4 di questo mese”

E poi voglio che sia possibile anche il contrario. Non mi basta chele macchine inviino dati al sistema informatico. Io voglio anchepoter precaricare gli ordini da eseguire /da effettuarecon la priorità decisa a priori.

Adesso arrivano ordini contraddittori in produzione, spesso a voce, meno spesso su fogli di carta.

E poi voglio che sia possibile effettuare unesame della produttività. “

“Quindi, vuole unsistema per assicurare e tracciare la qualità dei suoi prodotti e del suo processo produttivo, e in particolare la fase di test e collaudo, che coinvolga però anche le altre funzioni?

E inoltre vuole che i dati, le macchine e il suo sistema gestionale si parlino e sianointerconnessi uno agli altri?

E che le varie funzioni possano accedere alle informazioni in tempo reale?

Insomma, vuole un sistema di interconnessione?

“ESATTO! “

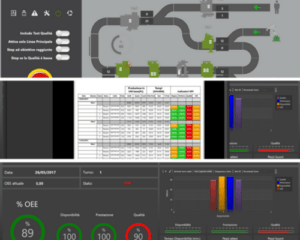

Come abbiamo creato un sistema interconnesso di informazioni (partendo dai banchi di test e collaudo)

Analisi dei processi (e non solo di produzione)

Prima di tutto abbiamo analizzato quali erano i processi coinvolti.

Non riguardava solo il processo produttivo, ma anche l’amministrazione, la logistica, la qualità, il commerciale…..

In questa fase abbiamo definito

- quali erano i dati che dovevano essere tracciati,

- le modalità di scambio con il sistema gestionale ( un as400)

- le informazioni che servivano a ciascuna funzione coinvolta.

Questa analisi dei processi è fondamentale anche per il Piano Industria 4.0. Solo attraverso una analisi del prima e del dopo è possibile rendere conto della necessità e della effettivo cambio nella produttività della azienda (in logica Industria 4.0)

Collegamento delle informazioni e delle postazioni

- Abbiamo collegato dei banchi di lavoro /di test con il sistema gestionale interno (AS400): in questo modo abbia reso scambiabili i dati in tempo realeattraverso tabelle di SQL

- Abbiamo (ovviamente) normalizzato i dati

- Abbiamo reso univocamente riconoscibili le singole macchine

- Abbiano reso riconoscibili i singoli operatori (una fase necessaria per una analisi della produttività fino al singolo operatore)

L’interconnessione

Secondo ilMise, una macchina risultainterconnessaquando

- scambia informazioniin rete con altri sistemi (interni o esterni)

- sustandard di comunicazione universalmente riconosciuti

- in modounivocamente riconoscibile– attraverso un indirizzo IP–

Dunque, vediamo

- La singola macchina era univocamente riconoscibile? Si.

- Si trattava discambiare dati con un sistema interno? Si

- Il tutto avviene constandard riconosciuti? Si

E inoltre lanuova guida del Misecosa dice?

Ecco gli esempi che il Mise daSistemi per l’assicurazione della qualità e della sostenibilità

Altri sistemi di monitoraggioin processper assicurare e tracciare la qualità del prodotto o del processo produttivo e che consentono di qualificare i processi di produzione in maniera documentabile e connessa al sistema informativo di fabbrica, diretta o indiretta. Sono compresi ad esempio i sistemi per il controllo di processo, il monitoraggio delle emissioni, delle vibrazioni, della temperatura e i sistemi per il controllo della forza e della potenza, i test di prodotto durante la fase di giunzione e assemblaggio industriale, le bilance di controllo peso, telecamere di controllo riempimento, stazioni di testing, validazione, collaudo e calibratura, ecc.;